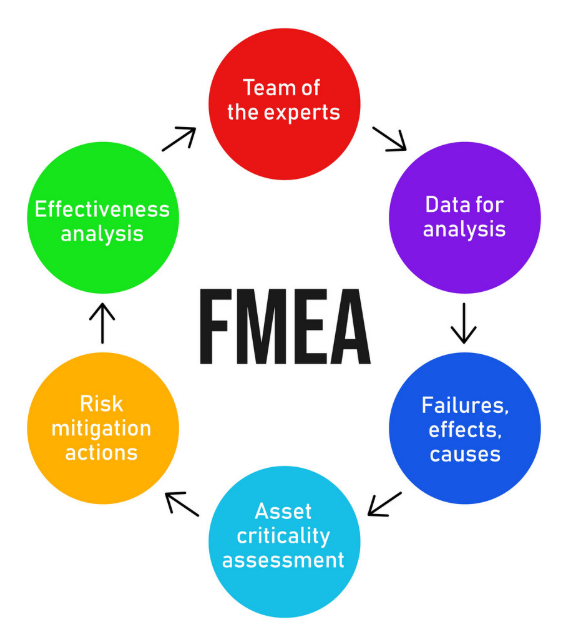

在产品研发、质量管理与流程优化的实践中,FMEA(Failure Modes and Effects Analysis,失效模式与影响分析)不仅仅是一项技术工具,更是一种需要多方协作才能完成的系统性工作。由于FMEA覆盖范围广、信息来源多,其价值往往依赖于团队的专业结构与沟通效率。因此,围绕“FMEA怎么组建跨职能团队FMEA怎么提升团队协作效率”这两个关键问题,企业在执行FMEA的过程中需要有明确、高效且具操作性的策略支撑。

一、FMEA怎么组建跨职能团队

一个有效的FMEA团队,不能由单一角色主导,而应涵盖产品设计、制造、质量、售后、供应链等多个领域,以保证失效识别的全面性和控制措施的可实施性。组建团队的核心任务,是在平衡专业能力和项目需求之间做出最优配置。

(1)明确团队目标与分析范围

在组建团队之前,必须清楚当前FMEA是DFMEA(设计FMEA)、PFMEA(过程FMEA)还是系统FMEA,不同类型的FMEA所需的专业背景差异较大。例如,DFMEA更需要结构工程师、电子工程师参与;PFMEA则应更多引入制造工程师、现场工艺人员与质量检验主管。因此,第一步应明确FMEA的适用对象与分析深度,作为团队选人标准的基础。

(2)选择具有实操经验的代表成员

每个参与角色不仅要代表自己的专业职能,还需具备实际操作经验。例如,生产代表最好是对当前工艺流程熟悉的一线主管,质量人员则应有参与问题关闭流程的能力,而不仅是纸面审核经验。这样的组合可以确保在团队讨论中提出的失效模式和控制建议既具有理论深度,又具备落地能力。

(3)设立FMEA协调人

FMEA协调人(或称FMEA Facilitator)是贯穿整个分析流程的“引导者”。他们通常来自质量部门或项目管理办公室,具备FMEA标准方法、评分逻辑与工具操作技能。协调人负责组织会议、汇总意见、推进流程节点、协调冲突并生成最终文档,是推动FMEA项目顺利进行的关键人物。

(4)制定沟通机制与参与计划

为避免“拉郎配”的表面合作,团队应在FMEA启动阶段明确沟通频次、参与机制与角色职责分工。可以通过制定RACI表(Responsible、Accountable、Consulted、Informed)来界定每一项任务的责任归属,并规定评审与复审时间表,确保各方持续参与、形成闭环。

(5)纳入供应商或客户代表(视情况)

对于涉及关键零部件或系统集成的FMEA项目,建议邀请核心供应商的工程技术人员或主要客户代表共同参与。尤其是在汽车、医疗器械等行业,这种“开放式团队”能有效增强上下游协同,识别更多系统级失效隐患。

二、FMEA怎么提升团队协作效率

FMEA的流程中常见低效表现,如会议空转、重复讨论、评分主观差异大等,其根源多来自于协作机制的缺失。想要提高协作效率,必须从流程设计、工具支持与文化氛围三方面同步入手。

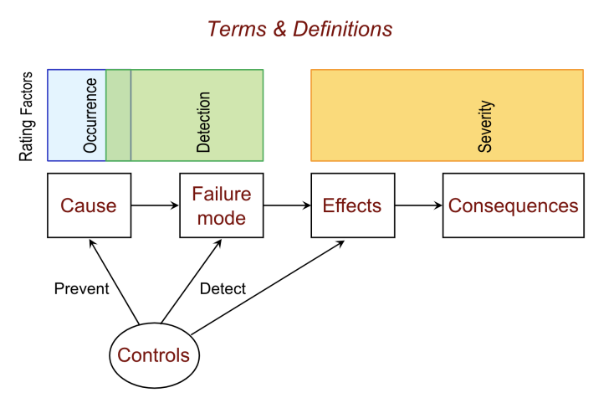

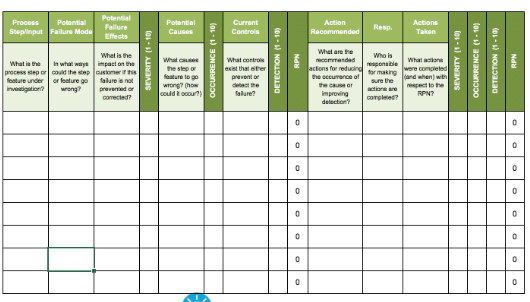

(1)规范FMEA流程模板与评分准则

一项基础但非常关键的工作是制定统一的FMEA模板、评分标准和工作说明书(WI)。比如对严重度S、发生度O、探测度D的评分标准需统一定义与示例,以减少不同成员在评分时的主观差异。此外,控制措施的分类(预防/检测)、RPN阈值、推荐动作责任归属等,也应在模板中清晰指明,避免信息理解偏差。

(2)应用FMEA软件平台实现信息同步

推荐使用专业FMEA工具软件(如IQ-RM,APISIQ-FMEA等)或在PLM系统中内嵌FMEA模块。通过权限控制、多用户协同编辑、评分记录、版本追踪等功能,团队可实现异地同步作业与实时更新,避免因Excel等离线工具带来的信息割裂问题。同时,平台支持自动生成控制计划、输出PDF报告、追踪动作完成率,有效提升执行效率。

(3)提前准备与角色分工让会议更聚焦

在正式FMEA会议之前,协调人应提前分发相关技术文档、历史失效数据、客户要求等资料,并明确会议要点与预期成果。建议采取“前置填表,会议集中讨论”的方式:每位成员先填写所负责模块的初步失效模式及控制措施草稿,会议上只讨论争议项、评分差异大项与重大风险项,显著减少会议冗长性。

(4)构建开放式协作氛围

FMEA团队应摒弃“谁负责谁背锅”的文化误解,强调“提前识别风险是对产品负责”。管理层也应正向引导,不以FMEA暴露的问题数量作为团队能力的评价标准,而以措施闭环率、风险下降率作为协作成效评价指标。鼓励员工提出更多“假设性失效”与“历史未定义问题”,激发团队主动性与风险敏感性。

(5)设置阶段性审查机制

在FMEA执行过程中,设定阶段性里程碑点,如初稿评审、措施制定评审、RPN下降评审、关闭审查等,每一阶段都应有量化标准(如RPN>100是否必须追加控制措施),并由项目经理或质量经理签字确认,强化协作成果的阶段性转化。

三、FMEA在供应商管理中的协同机制

跨职能团队协作不仅局限于内部,还可以通过FMEA机制将协作延伸至整个供应链系统,尤其是在供应商质量管理(SQA)中实现更紧密的联动与风险控制。

(1)将FMEA作为供应商准入评估的一部分

对于核心部件供应商,企业可要求其提交关键过程的PFMEA文档,并在审核中检视其风险识别能力与措施闭环情况。这不仅可评估其质量管理成熟度,也能作为日后质量问题的责任划分依据。

(2)联合进行FMEA协同开发

企业与供应商可在新产品联合开发初期阶段,共同进行DFMEA或系统级FMEA,通过远程会议协作工具协同填写、评分与评审。例如汽车行业Tier1与OEM之间的模块FMEA协作,已是成熟常态模式,极大地提升了整体系统风险识别能力。

(3)建立风险共享与改进激励机制

通过联合FMEA识别出的高风险项目,企业可与供应商共同制定改进计划,并设置阶段性改进目标。为调动供应商积极性,可建立激励机制,如按季度RPN下降幅度给予评分提成,形成“共识别、共治理、共收益”的风险共管体系。

总结

FMEA怎么组建跨职能团队的核心在于“人”的结构合理与“职责”的精细分配;FMEA怎么提升团队协作效率的关键在于“流程机制”和“工具支撑”的双轮驱动。进一步地,将FMEA协作机制延伸至外部供应商,则可以打通整个产品质量链条,使FMEA不再只是一个局部工具,而成为企业协同运作与系统质量管控的重要载体。只有让FMEA真正成为团队文化的一部分,企业才能建立起具有预判力与执行力的质量生态。