在现代制造业、工程设计和质量管理体系中,预判风险、提前干预是提升产品可靠性与安全性的关键一环。围绕“FMEA失效模式是什么意思FMEA失效模式分析三个层面”这一主题,深入理解FMEA的原理与应用层级,对于产品研发、流程优化和故障预防具有极强的指导意义。FMEA(FailureModeandEffectsAnalysis)不是单一工具,而是一种系统性、结构化的风险识别与分析方法,它通过识别潜在失效模式、评估其影响和制定响应措施,帮助企业在早期阶段就有效规避高风险点。

一、FMEA失效模式是什么意思

FMEA是“Failure Mode and Effects Analysis”的缩写,中文名称为“失效模式与影响分析”。它是一种前瞻性质量控制方法,主要目的是在产品设计或工艺流程还未发生实际失效之前,通过逻辑推演的方式找出所有可能出现的问题,并评估其对系统的影响。FMEA首次由美国军方在20世纪40年代提出,如今已成为包括航空航天、汽车、电子、医疗设备在内的多个行业中极为重要的风险管理工具。

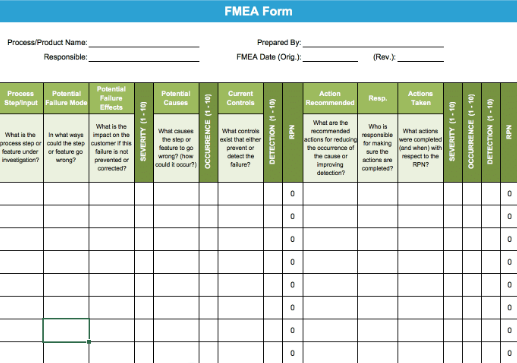

在FMEA中,“失效模式”指的是某个部件、系统或过程无法按预期运行的所有方式,如断裂、磨损、漏电等。“影响”是指该失效可能对用户、安全、功能或其他系统部分造成的后果。FMEA通过对每种失效模式赋予三个评分维度:

(1)严重度(Severity,S):当该失效发生时,其对系统或用户造成的后果严重性。

(2)发生概率(Occurrence,O):该失效出现的可能性高低。

(3)检测难度(Detection,D):在失效发生之前发现该问题的可能性,数值越高代表越难检测。

三者相乘得出RPN(风险优先级数):RPN=S×O×D,它用来排序问题优先级,指导团队聚焦高风险项。值得注意的是,现代FMEA版本(如AIAG-VDA标准)已采用新的评分逻辑,用AP(动作优先级)代替RPN,以进一步规范处理流程。

FMEA不仅适用于产品初期设计,还可以贯穿整个产品生命周期,帮助企业持续优化其设计理念、生产工艺与服务流程。

二、FMEA失效模式分析三个层面

FMEA的分析维度可以从不同角度划分。实际操作中,常见的FMEA应用主要集中在三个典型层面:设计、过程和系统层级。每一层面所关注的对象不同、切入方式也有所差异。

(1)设计层FMEA(DFMEA)

设计FMEA聚焦于产品本身,从设计图纸或功能结构出发,评估各个部件或子系统在使用过程中可能出现的失效形式。例如,一台电动牙刷中的电机,如果设计不合理可能会过热或无法提供足够扭矩,DFMEA会分析电机选型、电路参数、材质等细节,并提出冗余设计或更优替代方案。其目标是从源头消除潜在设计缺陷,确保产品安全性、功能性与寿命。

在实际操作中,DFMEA应结合3D模型、仿真分析数据、历史故障案例等进行信息输入,确保失效识别的全面性,并形成可追溯的设计文档体系。

(2)过程层FMEA(PFMEA)

过程FMEA聚焦于产品制造和装配过程,旨在识别操作过程中潜在的人为、设备、方法或环境失效。例如,在某条装配线中,工人需要将一根导线插入连接器,如果操作角度不规范,就可能导致接触不良或掉线。PFMEA分析此工序可能出现的失效和误操作,并设置对应的检测点或防呆装置,提前规避生产缺陷。

PFMEA通常需要结合SOP(标准操作程序)、流程图、工艺参数和质量控制点,形成逻辑清晰的工艺防错体系。同时建议在PFMEA后期引入实际数据进行验证,如首件合格率、过程能力指数(CPK)等,增强其实际指导意义。

(3)系统层FMEA(SFMEA或功能FMEA)

系统FMEA用于分析整个系统的功能逻辑,识别跨模块的耦合风险和潜在系统性崩溃。例如在新能源汽车中,电控单元、驱动电机、电池管理系统等多个模块互联,若系统设计存在逻辑冲突或通信故障,则可能引发整车无法启动或误报警。

系统FMEA常与功能安全分析(如ISO 26262中的HARA)结合使用,从宏观控制逻辑、接口协同、故障传播路径等方面评估系统稳健性。其关键在于“场景导向”,需模拟多种极限使用情境进行推演,保障系统在极端工况下的容错与恢复能力。

这三个层级不是孤立存在的,优秀企业通常建立“FMEA树状结构”,实现DFMEA、PFMEA与SFMEA的上下贯通,形成产品开发与制造的全链条质量预警机制。

三、FMEA如何与问题解决流程(8D)协同使用

FMEA作为风险预判工具,其最大价值在于预防;而在实际应用中,当某一产品或过程已出现问题时,FMEA同样可为问题解决提供重要线索。此时,若将FMEA与“8D问题解决流程”协同使用,可实现快速闭环管理与系统优化。

(1)从FMEA中提取失效模型作为问题线索

当现场出现某类故障时,优先查找FMEA中是否曾预测该类失效,确认其严重度及控制对策是否有效落实。例如一工位出现批量装配错位问题,回溯PFMEA可能发现此故障已被列为高RPN项目,但现场并未安装错位检测器或防呆夹具。

(2)在8D问题解决中反馈FMEA更新

8D流程强调“永久纠正措施”,即彻底消除问题根源。此时,应将该问题的根因分析、对策验证结果反馈至FMEA,及时更新评分和控制措施,防止下一批次重复出现。例如某车架焊接开裂,经过D5/D6确定为治具设计误差导致定位不准,PFMEA需添加该失效路径并提升其严重度评分。

(3)形成闭环机制,构建知识积累平台

将FMEA与8D案例统一管理,可构建“失效知识库”,提升企业工程经验传承能力。建议通过数字化平台搭建FMEA系统,关联图纸、流程图、控制计划和8D报告,方便跨部门快速调用,提高响应效率。

总结

通过“FMEA失效模式是什么意思FMEA失效模式分析三个层面”的深入探讨,我们不仅厘清了FMEA作为一种质量预防工具的定义与核心作用,还详解了其在设计、制造与系统管理中的三大典型应用层级。文章还进一步扩展FMEA与问题解决流程(如8D)的结合方式,强调将FMEA纳入企业知识管理与持续改进系统,才能真正将其从“文档工程”转化为“实效工程”。对于追求高可靠性、高一致性的企业而言,FMEA不仅是标准要求的质量工具,更是构筑核心竞争力的底层逻辑支撑。