在现代质量管理体系中,预防性质量保障已成为各行业提升产品可靠性、降低风险成本的关键手段。其中,FMEA(Failure Mode and Effects Analysis,失效模式与影响分析)作为一项系统性的质量工具,不仅在汽车、电子、机械等行业被广泛采用,也逐步延伸到医疗器械、软件工程等高精度领域。围绕“FMEA是什么FMEA质量工具”这个主题,本文将从概念内涵、工具结构到实际应用展开全面解析,帮助企业与工程师准确理解和有效运用FMEA,构建从设计源头到过程末端的全链路质量防控体系。

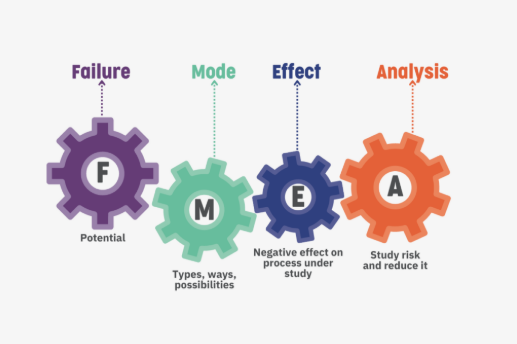

一、FMEA是什么

FMEA是一种结构化分析工具,用于识别产品或过程潜在的失效模式,评估这些失效可能带来的影响,并根据严重性、发生频率和可探测性对失效风险进行量化排序,从而制定有针对性的控制和优化措施。

(1)FMEA的核心目的

FMEA的核心在于“预防”。不同于传统的事后检测与维修方法,FMEA强调在产品设计初期或生产过程规划阶段,提前识别潜在问题并进行优化,避免质量问题在后续阶段造成更大的成本与安全隐患。

(2)FMEA的类型划分

FMEA按照应用场景的不同,主要分为三类:

DFMEA(Design FMEA):设计阶段使用,分析零部件、子系统或系统设计潜在的失效。

PFMEA(Process FMEA):制造或装配阶段使用,分析工艺流程中可能引发的失效。

SFMEA(System FMEA):更高层次的系统级别分析,适用于跨系统、多模块协同项目。

每种类型的FMEA虽然形式不同,但均遵循“识别—评估—优化”这一逻辑主线,强调的是对失效模式的全生命周期管控。

(3)FMEA的分析要素

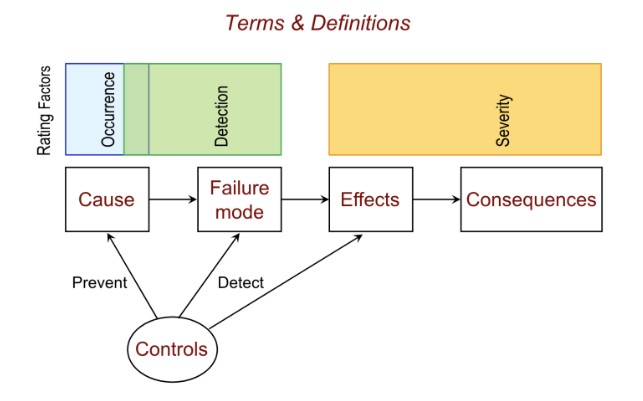

完整的FMEA分析通常涵盖以下几个关键要素:

失效模式(Failure Mode):指某项功能可能出现的偏差或问题。

失效原因(Cause):导致该失效模式发生的根本原因。

失效影响(Effect):失效对系统、用户、环境或后续工序可能带来的影响。

风险评估:通过严重度(Severity)、发生率(Occurrence)、探测性(Detection)三个维度打分,计算风险优先级(RPN)或使用动作优先矩阵确定处理顺序。

通过这些要素的结合,FMEA形成一套逻辑严密、闭环可控的质量分析体系,能在项目早期有效驱动设计优化与工艺改进。

二、FMEA质量工具

FMEA不仅仅是一张表格,更是一种系统思维方式。作为质量工具,它不仅在形式上规范化风险识别流程,还通过结构化的分析过程,建立跨部门协同机制,将经验、数据和预判转化为可执行的风险控制方案。

(1)FMEA的工作流程

标准FMEA流程通常包括七个步骤:

组建团队并定义分析范围

拆解结构和功能

识别潜在失效模式

分析失效影响与原因

风险打分并评估优先级

制定并实施优化措施

监控措施效果并更新FMEA

这一过程不仅确保了FMEA的严谨性,也保障了各部门如研发、质量、制造等的协同参与,使得不同角度的潜在问题能够被全面考虑。

(2)FMEA在产品设计中的应用

在新产品开发中,DFMEA可用来评估初期设计是否存在功能性隐患。例如在汽车电子控制模块设计中,通过FMEA发现某芯片易受温度波动影响而误动作,从而促使工程师提前更换元件、优化布局。这种设计前移的质量思维,是当前ISO26262、IATF16949等质量体系的核心要求之一。

(3)FMEA在工艺优化中的作用

PFMEA更侧重于分析制造过程中每一个环节的潜在失效。例如焊接工艺中电流过大可能导致虚焊,通过PFMEA可提出增设传感器实时监控电流波动,并定期校验焊接参数的优化建议,从而提升工艺稳定性。

(4)FMEA与质量管理体系的结合

FMEA与控制计划(Control Plan)、MSA(测量系统分析)、SPC(统计过程控制)等工具高度集成,共同构成APQP(先期产品质量策划)体系的重要组成部分。企业通过FMEA牵引质量策划,再通过SPC与控制计划落地执行,实现质量全过程管理。

FMEA的真正价值不在于一纸分析表,而在于它能引导组织从思维层面实现“事前控制”,推动由经验驱动向数据驱动转型。

三、FMEA软件工具的集成化趋势与应用策略

随着产品复杂度提升和质量标准趋严,传统手工填写FMEA表格的方式已经难以满足项目管理的效率与一致性要求。FMEA软件工具应运而生,不仅提升了分析效率,还强化了版本管理、跨部门协同和数据可追溯性。

(1)主流FMEA软件的功能特点

市面上的主流FMEA工具如IQ-RM、APISIQ、Plexus、Siemens Teamcenter FMEA模块等,具备如下能力:

模块化结构树建模:支持零件、功能、过程结构自动映射

风险矩阵可视化:帮助工程师直观识别高风险点

动作计划追踪系统:能设定责任人、时间节点并自动提醒

自动与控制计划生成对接:分析结果一键关联后续控制文档

多版本审计与变更管理:便于历史回溯与过程审核

(2)FMEA软件如何支持团队协同

FMEA软件支持多人在线协作,研发、质量、制造人员可在统一平台上查看和修改分析内容,减少沟通成本与版本冲突。特别是在跨国项目中,不同地区团队可同步更新分析进度,保持质量信息一致性。

(3)FMEA数字化转型的落地策略

为了顺利推动FMEA工具落地,企业应从组织、流程与系统三个层面入手:

组织层面:设立FMEA责任体系,培训专职分析员与推动者

流程层面:将FMEA纳入项目开发流程关口,如样件设计冻结前必须完成FMEA评审

系统层面:将FMEA工具集成至PLM或QMS平台,实现与BOM、控制计划、8D报告等模块联动

FMEA工具的数字化不仅提升效率,更使得质量经验得以积累与复用,为持续改进与知识传承打下基础。

总结

“FMEA是什么FMEA质量工具”这一话题不仅帮助我们理解FMEA在质量管理中的定位,更揭示了其从理论方法到工具实践的全过程。在现代制造与研发环境中,FMEA不仅是一张分析表,更是一种主动防错、跨部门协作和体系优化的质量管理思想。从失效识别到风险评估,从问题控制到系统联动,FMEA正成为企业构建“零缺陷文化”的核心支撑力量。未来,随着数字化质量工具的普及,FMEA将更加高效、智能,成为连接客户需求与产品价值的重要桥梁。