FMEA(Failure Mode and Effects Analysis,失效模式与影响分析)作为一项预防性的质量管理工具,最早应用于军工和航空领域,如今已广泛渗透到汽车、电子、医疗器械等制造行业的设计、工艺、装配和服务等环节。在产品生命周期的初期阶段,FMEA的引入尤为关键,因为它不仅能帮助团队识别潜在设计缺陷,还能系统性地规避高风险问题的发生。本文将围绕FMEA怎么应用于设计阶段与FMEA怎么在设计阶段预防潜在失效展开分析,并延伸讨论设计FMEA与工艺FMEA的协同机制如何构建,为企业设计团队在产品开发过程中提供有效的风险控制方法。

一、FMEA怎么应用于设计阶段

在设计阶段应用FMEA(通常指Design FMEA,DFMEA),目标是从产品功能和结构层面识别潜在的失效模式,并评估其对客户和系统的影响,最终指导设计改进。这一过程不仅可以发现早期风险,还能帮助设计人员围绕“可靠性”和“安全性”进行技术优化。

1、建立多部门参与机制:

DFMEA的实施不能仅靠设计工程师单独完成,建议由设计、系统、测试、质量、客户服务等多部门组成FMEA小组,共同讨论每个功能点可能存在的问题,确保评估全面性。

2、基于结构分解建立功能表:

以产品结构为基础,逐级展开各组件、子系统、元器件的功能。例如在汽车照明系统中,可从“灯壳—灯泡—控制电路”展开每一项的结构与功能描述。

3、列出潜在的失效模式与后果:

针对每一功能单元,讨论其潜在失效方式,如“LED灯泡亮度下降”、“反光杯脱落”、“驱动芯片过热”,并进一步分析这些失效可能带来的后果,例如“夜间可视距离下降”、“无法通过认证测试”等。

4、评估风险等级:

通过“严重度(S)”、“发生度(O)”、“检测度(D)”三个维度进行评分,并计算RPN值(风险优先级数)。这一过程不仅量化了失效的风险程度,也为后续资源分配提供决策依据。

5、制定并记录优化措施:

针对高RPN项,提出相应的设计改进方案。例如通过“增加散热片”、“调整LED驱动逻辑”、“选用更可靠材料”等方式降低失效发生概率或提高可检测性。

6、闭环更新与版本控制:

每一次设计更改或工程试验后,DFMEA表格需要更新记录,并保留历史版本,以便日后溯源与经验传承。

设计阶段的FMEA要做在图纸冻结前,这样才能有效嵌入开发流程,在成本最低的时候做出最关键的修改。

二、FMEA怎么在设计阶段预防潜在失效

FMEA的本质是一种预防性手段。相比事后返工或召回,FMEA能在设计方案尚未投入量产前发现并排除大多数问题。要让FMEA真正具备“预防失效”的功能,必须将其与设计决策、验证计划深度融合。

1、建立功能与故障的对应逻辑链:

通过明确“设计功能→失效模式→失效后果”的因果路径,帮助设计人员从系统层面理解某项失效对整机和用户的影响。例如,电池保护电路中某个MOSFET若导通异常,不只是单点电气问题,可能造成整机高温起火等严重后果。

2、强化设计验证的闭环机制:

对于RPN值高的失效模式,要通过有针对性的设计验证方案(如模拟测试、加速老化、FEM结构仿真)验证其是否被有效控制。这种验证活动应与DFMEA条目一一对照,形成从失效分析到控制验证的闭环。

3、将FMEA结果作为评审输入项:

在设计评审(Design Review)中,应明确列出本阶段FMEA未关闭问题列表、高风险项改进记录及下一步行动计划,避免遗漏重点风险。团队可以将RPN值作为优先级排序依据,聚焦高风险区域。

4、通过设计标准规避常见失效:

可建立内部设计规范库,对常见失效模式设置设计底线,例如:接插件需满足IP67等级、防反插结构必须验证插入力与防呆逻辑、温升控制范围需在设计目标值±10%等。这些标准的制定可部分来源于FMEA历史数据。

5、在CAD工具中标注FMEA风险项:

将高风险功能点在CAD模型、BOM系统或设计图纸中进行可视化标注,便于后续测试人员或量产团队关注风险点,形成FMEA全流程透明化。

通过上述方法,FMEA不仅仅停留在纸面分析,而是以多种形式深入影响设计行为,真正起到“前置预防”的作用。

三、设计FMEA与工艺FMEA的协同机制如何构建

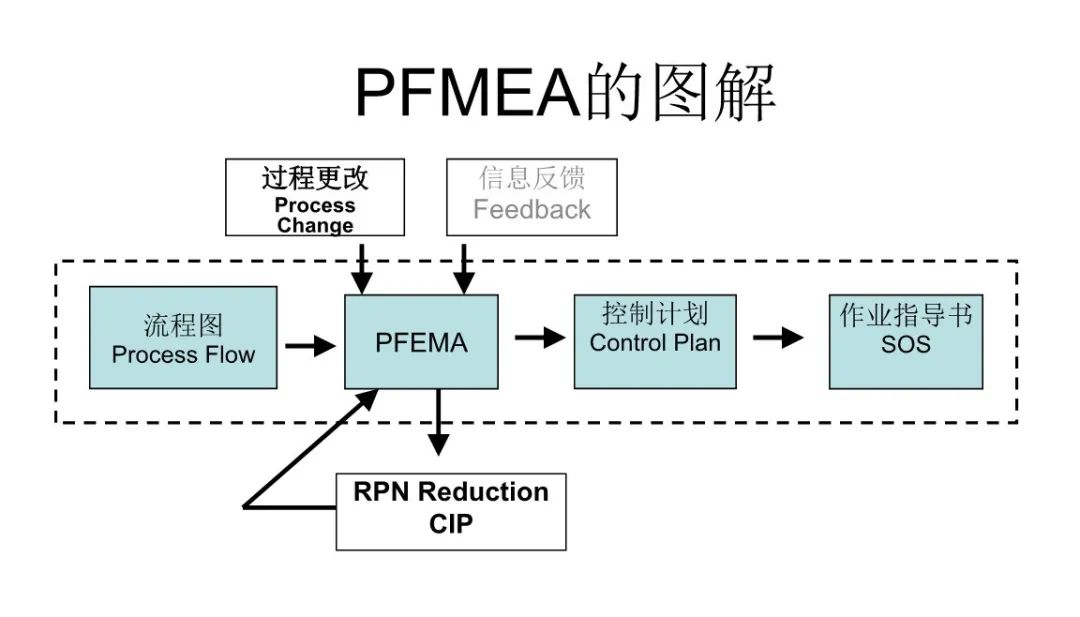

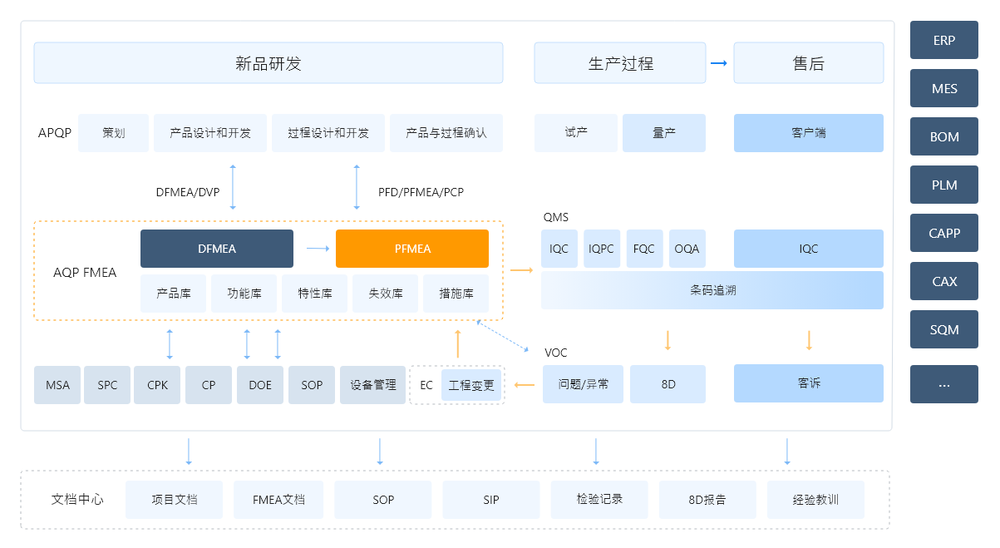

设计阶段的FMEA与制造阶段的工艺FMEA(PFMEA)并非孤立,而是应互为补充、协同进化。建立两者的联动机制,有助于从设计源头到产线落地构建一体化的风险控制体系。

1、统一产品结构树模型:

DFMEA与PFMEA应基于相同的结构分解模型(BOM、功能树),这样才能保证两者在“失效模式命名”“功能路径”上的一致性,便于后续系统集成。

2、共享高风险模块信息:

设计阶段识别出的高RPN模块(如电机驱动、电池仓防水等),应作为PFMEA输入点,引导工艺团队重点设置制造控制点和在线检测措施。

3、构建FMEA传递机制:

建议通过QMS系统或数据库平台建立FMEA记录传递接口,将设计阶段确认的改进措施、风险等级直接传递至工艺团队,避免“信息丢失”导致相同问题在后续环节重现。

4、定期召开跨部门评审会议:

在样机验证、试产阶段组织DFMEA与PFMEA交叉评审,确保设计更改、工艺变更后的风险模型同步更新,同时识别出因工艺实施带来的新失效可能。

5、搭建可复用失效数据库:

将已发生的设计缺陷、现场问题、客户投诉信息定期归类,并转化为可供DFMEA与PFMEA调用的“历史案例库”,提升后续项目识别失效模式的效率与质量。

通过建立设计与工艺FMEA的协同通道,企业能更系统性地实现从设计源头控制质量的目标,提升产品全生命周期的稳健性。

总结

FMEA怎么应用于设计阶段,FMEA怎么在设计阶段预防潜在失效是构建面向可靠性设计流程的重要基础。通过合理构建DFMEA体系,强化设计验证与风险控制的融合,再结合工艺FMEA的过程落地机制,企业可以从产品开发的最早阶段就将质量问题扼杀在萌芽中,为用户体验、安全稳定与成本控制打下坚实基础。