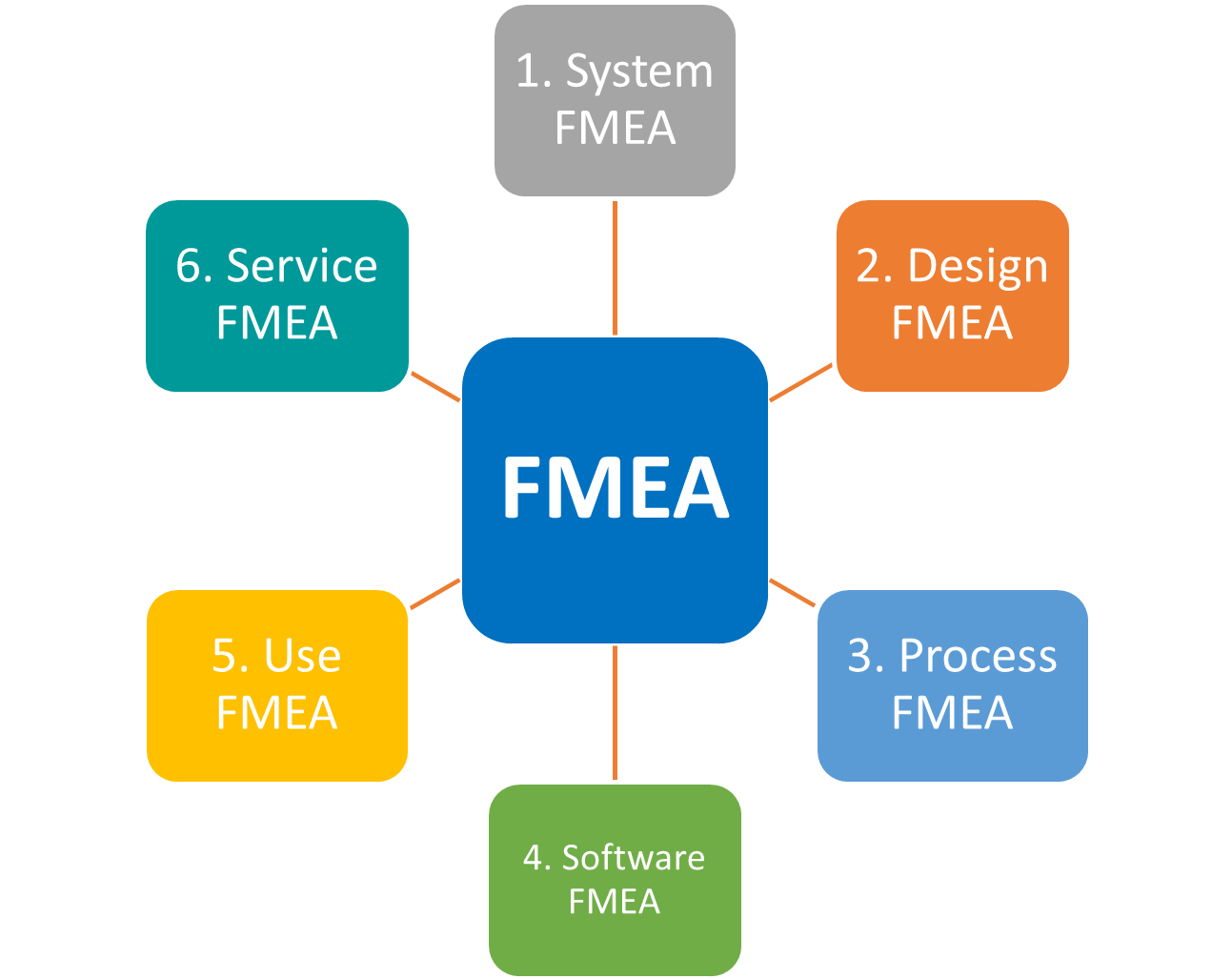

在产品开发与质量管理过程中,FMEA如何识别关键特性,FMEA功能与失效模式怎么对应是企业进行设计风险预判和过程控制的核心环节。FMEA(Failure Mode and Effects Analysis,失效模式与影响分析)作为一种前瞻性的质量管理工具,广泛应用于汽车、电子、医疗、航空航天等高要求领域,用以系统性识别潜在的故障风险、明确功能目标与过程保障要点。其精髓就在于:通过对系统功能、潜在失效机制和后果的梳理,找出真正“要命”的关键特性,并落实到过程和产品控制中。本文将围绕FMEA中如何准确识别关键特性、功能与失效之间如何有效对应展开深入探讨。

一、FMEA如何识别关键特性

关键特性(Key Characteristics,简称KC)是指那些对产品功能、安全性、法规要求或客户满意度有直接影响的参数或特征。在FMEA中识别关键特性,意味着将最需要关注和控制的点在设计或过程阶段提前暴露和管理。

1、从功能层级开始识别

FMEA起点是功能分析。每一项产品或子系统功能都应被列出,例如“固定定位”、“热传导”、“防漏密封”等。围绕功能进行失效思考,是识别关键特性的第一步。一般来说,若该功能一旦失效将直接导致安全风险、客户投诉或法规不符,其下属特性就高度可能是关键特性。

2、从高严重度评分反推特性

在FMEA表格中,失效影响的“严重度(S)”评分通常用来评估失效对最终用户或系统的影响程度。S分值高于7的项目通常预示着其对应的失效对安全、法规或功能的破坏性较大。此时,失效源头对应的几何尺寸、公差、材料属性、加工方式等就可能是关键特性。例如:发动机支架连接孔的同轴度如果失效导致发动机震动,评分为9,那么“同轴度”这一几何特性就是潜在KC。

3、借助特性矩阵法进行整理

很多企业在识别关键特性时,会使用特性矩阵,将功能→失效模式→失效后果→失效原因→控制特性整合成因果链。若某条链中的控制特性一旦偏离就会触发该链全部失效,说明它的关键性非常高。通过矩阵筛选出影响路径最短、最关键的控制点,能有效提炼KC。

4、结合产品图纸和客户要求交叉确认

关键特性通常在图纸中以特定符号(如菱形、双圆、特殊标记)表示。FMEA团队应将识别出的关键失效路径回归到图纸与客户要求,校对是否已经被标注,若无则应提出更改建议,确保FMEA与设计输出一致。

5、参考行业标准与历史问题

在航空、汽车等领域,已有的FMEA模板或行业案例常常指出了标准关键点。例如TS16949、AIAG-VDA手册中对安全件焊点尺寸、电路绝缘间隙、转向系统轴配合等已形成明确范畴。结合企业质量数据库中的客户退货、召回、0公里故障记录等,也能反向提炼出潜在关键控制点。

识别关键特性并不是某一个单一动作,而是贯穿FMEA整个分析过程的逻辑延伸,从功能出发、从后果反推,结合经验、标准与实际控制手段,建立有效的特性识别机制。

二、FMEA功能与失效模式怎么对应

FMEA的核心逻辑是“功能→失效模式→后果”,其中功能与失效模式之间的准确对应关系决定了整个FMEA的逻辑有效性。如果功能定义不清或失效模式偏离真实行为路径,将导致后续控制措施的无效或失焦。

1、确保功能定义具体可测

功能的定义必须具备客观性与工程可验证性。例如:

模糊功能:支架应“稳固可靠”

改进后:支架应在25N·m扭矩下无位移

只有功能具体化,才能为失效模式设定清晰边界,确保后续识别的失效不偏离设计意图。

2、失效模式需紧扣功能失常状态

失效模式不是随意列举问题,而是描述功能不达标的具体方式。仍以上述支架为例:

功能:承载机械负载

失效模式:开裂、扭曲、安装不牢、定位偏差

这些失效都是“不能承载”或“不能稳定”的表现形式,直接与功能目标相对。FMEA中要避免列出“焊缝虚焊”或“螺丝松动”这类根本原因作为失效模式,否则逻辑链会被中断。

3、多种失效模式可对应一个功能

一个功能往往可能出现多种失效方式,因此在FMEA中应针对每种可能情况逐条记录。例如:一个密封圈的功能是防水,其失效模式包括:

密封变形

裂痕

压力不足

安装错位

每个失效模式虽然都导致密封功能下降,但成因、控制点和改进手段可能完全不同,需分别建立分析路径。

4、功能失效与客户影响必须一一对接

FMEA失效后果栏必须写明失效对最终用户或系统功能的直接影响,例如“发动机异响”、“不能启动”、“密封失效导致漏油”,这些表述才具备客户视角,有助于合理评估严重度。

5、使用DFMEA和PFMEA串联功能与过程

DFMEA关注的是产品功能的设计失效,而PFMEA则评估制造与装配过程中可能导致这些失效的步骤。一个清晰的功能-失效-过程路径,可以有效建立从设计到工艺的完整质量控制链。例如:

DFMEA功能:车门密封

DFMEA失效模式:密封条脱落

PFMEA过程步骤:密封条粘贴工序

PFMEA失效原因:夹具定位不准、胶水未干

通过这一结构,对应失效可以在制造过程提前发现并控制。

三、FMEA关键特性管理的实施建议

为了让关键特性识别和功能失效分析真正落地,不仅需要纸面上的分析流程,更需要有效的组织机制和工具手段。

1、建立关键特性识别机制

建议在企业内部建立统一的KC识别规则,如“S≥8且控制不充分时默认为KC”、“涉及法规、认证项一律标KC”等,并同步至设计图纸与工艺文档,形成统一认知。

2、FMEA模板中设置关键特性标记栏

在FMEA表格中单独设置“是否关键特性”一列,或添加特性编号与图纸编号字段,实现FMEA与工程输出文件的数据关联。

3、推行闭环控制措施与验证

关键特性识别后,必须明确其控制方式,如:

在线测量

全检/抽检

SPC统计过程控制

专用工装夹具防错

并规定验证频率与评价标准,保证控制手段有效运行。

4、将识别过程标准化纳入开发流程

FMEA评审会必须设立“关键特性确认”环节,要求产品设计、制造工艺、质量工程三方共同确认关键点及其可追溯性,防止遗漏。

5、通过软件工具提升效率与一致性

使用APIS IQ-FMEA、PDM系统、QMS系统等软件管理FMEA数据,可自动识别高风险特性,跟踪设计变更对FMEA和关键特性的影响,提高管理效率。

总结

FMEA如何识别关键特性,FMEA功能与失效模式怎么对应不是孤立的两个动作,而是FMEA逻辑链上的核心交汇点。只有将功能定义明确、失效模式逻辑严谨、关键特性识别准确,才能真正发挥FMEA在产品质量保障中的系统价值。对于追求零缺陷制造和高可靠性设计的企业而言,这不仅是工具使用,更是一种文化和流程的体现。