FMEA(Failure Mode and Effects Analysis,失效模式与影响分析)作为一种系统化的风险评估工具,被广泛应用于产品开发、过程优化、质量控制等环节。而在实际应用中,FMEA根据具体场景被细分为DFMEA(设计FMEA)和PFMEA(过程FMEA)等不同类型。很多工程师在实施过程中容易混淆DFMEA与通用FMEA之间的边界,也对其在早期设计阶段的使用方法缺乏系统认知。本文将围绕FMEA和DFMEA有什么区别,FMEA在设计阶段怎么应用两个关键问题展开详细分析,并进一步延伸探讨DFMEA与系统工程流程的整合方式,助力企业实现前移质量管理。

一、FMEA和DFMEA有什么区别

虽然DFMEA是FMEA体系下的一个分支,但在实际工程应用中,二者在目标、关注点、使用时机与分析对象上都存在显著差异。理解这一区别对于选择正确的FMEA形式至关重要。

1、分析目的不同

FMEA作为广义术语,通常泛指一种系统性的风险识别与控制方法,可以用于设计、制造、装配、服务等多个阶段。而DFMEA的目的是专注于设计阶段的产品功能失效,其核心是确保设计本身在满足用户需求和功能要求的同时,具有足够的可靠性和安全性。

2、分析对象不同

DFMEA针对的是产品的结构件、部件、材料及其功能实现方式。例如汽车中冷器的DFMEA会分析冷却效果失效、管路泄漏、进气阻力过大等问题。而PFMEA则针对制造或装配过程,如工装夹具不稳定、操作员误装、焊接温度控制失误等。

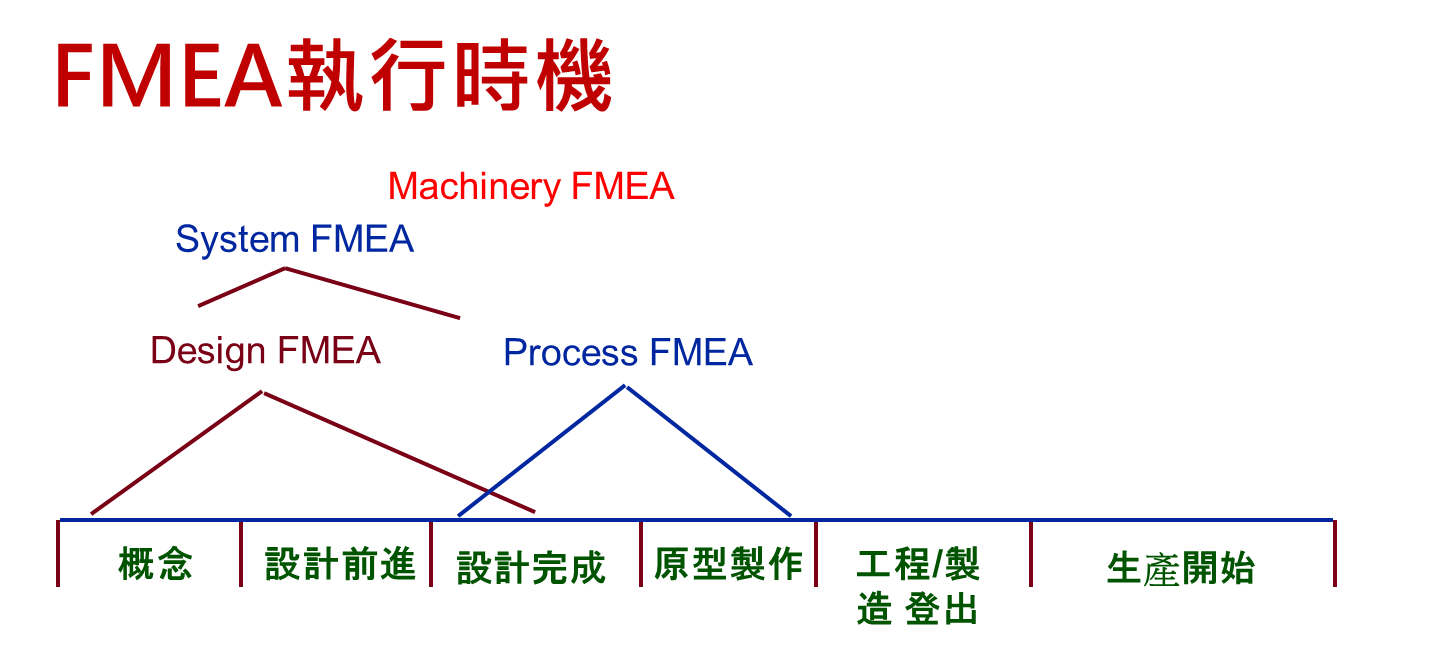

3、分析时点不同

DFMEA是在产品概念阶段、设计验证前完成,是“前端预防性”的工具;而过程FMEA一般出现在设计定型后、量产前,用于识别工艺风险与潜在缺陷。也就是说,DFMEA属于前期工程控制,而FMEA可涵盖产品全生命周期的多个环节。

4、输出内容侧重不同

DFMEA关注功能失效如何影响最终产品性能,强调系统功能完整性;而一般FMEA或PFMEA更注重过程控制和操作稳定性,强调生产良率和可重复性。DFMEA会推动设计改进、材料选型、结构优化,而FMEA更常用于生产作业指导书和检验流程的制定。

5、责任主体不同

DFMEA通常由研发工程师主导,配合CAE分析、材料工程师等多学科参与;PFMEA或FMEA更多由质量部或制造工程师主导,融合工艺、设备、品质等信息。

二、FMEA在设计阶段怎么应用

将FMEA方法引入设计阶段,目的在于通过“预先识别+量化评估+优化控制”的闭环机制,减少设计隐患、提升产品可靠性。以下是FMEA在设计初期应用的标准流程及操作要点:

1、建立多部门设计FMEA小组

在产品项目启动初期,组织设计工程、结构工程、材料工程、电控系统、品质等跨部门小组,形成DFMEA团队。这有助于从多个角度识别潜在失效,避免设计团队因视角单一而遗漏风险点。

2、明确系统结构与功能要求

DFMEA需以产品结构分解(如BOM树)、功能逻辑图(如功能框图或系统图)为基础,对各子系统、部件功能逐层展开,确保每一级功能和接口都纳入评估范围。

3、识别潜在失效模式及后果

通过头脑风暴、经验库、历史问题数据库等方式,列出每个部件或设计单元可能出现的失效模式。例如“滑轨卡滞”“显示屏闪烁”“散热失效”等,并分析其对用户功能、安全、法规等方面的后果。

4、评估风险等级(RPN计算)

通过对每个失效项的发生概率(Occurrence)、严重度(Severity)、检出能力(Detection)打分,计算其RPN(Risk Priority Number)值,作为风险量化指标。高RPN值项需优先进行设计优化。

5、制定控制措施与责任人

对识别出的高风险项,必须制定明确的设计优化措施(如材料替换、结构加固、散热改进、容差放宽等),并指定责任人跟进落实,并在设计评审时验收优化成果。

6、嵌入到设计更改流程中持续更新

DFMEA不应是一次性文档,而应随着设计更迭持续维护。在工程变更(ECR)提出时,需同步评估是否对现有DFMEA造成影响,必要时重新评估RPN并更新控制策略。

7、通过软件工具集成提高效率

企业可使用APIS IQ-FMEA、PCC DFMEA模块、Siemens Teamcenter FMEA插件等工具,将FMEA流程与CAD、PLM系统整合,提高效率与数据一致性,便于团队协同。

三、DFMEA在系统工程流程中的集成与前移优势

在现代产品开发节奏加快、定制化需求增强的背景下,将DFMEA作为系统工程一部分向前整合,成为很多企业提升设计质量、加速产品迭代的重要抓手。以下是DFMEA与上游设计流程融合的关键价值点:

1、配合系统建模实现“功能→失效”联动

将DFMEA与功能建模(如SysML)结合,可在功能层面快速映射潜在失效风险。例如通过模型仿真发现能量传递路径断点,即可在DFMEA中提前布控控制点,降低设计返工概率。

2、形成需求-功能-失效的可追溯闭环

将客户需求(如安全标准、法规指标)与DFMEA失效控制项挂钩,在验证环节可实现“需求是否落实→设计是否预控→验证是否覆盖”的可追溯流程,有效提升设计严谨性。

3、指导试验验证计划编制

DFMEA输出的高RPN项,可直接作为样机验证和极限工况测试的输入内容,确保有限的试验资源用于高风险设计,提升验证效率与风险覆盖率。

4、推动标准化设计知识沉淀

每次DFMEA实施过程与改进结果可反哺企业知识库,形成“失效模式库”“控制措施清单”等模块化资源,供后续项目快速复用,提升研发平台效率。

总结

FMEA和DFMEA有什么区别,FMEA在设计阶段怎么应用这两个问题的答案,既涉及理论层面的理解,也涵盖实际流程中的操作细节。企业若能在设计初期就将DFMEA体系化嵌入流程之中,不仅能显著降低后期质量损失,还能在客户响应速度与产品可靠性上形成长远优势。未来随着AI建模与自动失效预测工具的发展,FMEA/DFMEA将从“文档式风险识别”向“智能化设计决策支持系统”迈进。